W idealnym świecie powinno być możliwe umieszczenie farby w maszynie, wykonanie zlecenia i uzyskanie spójności barw. Niestety, każdego roku drukarnie fleksograficzne i wklęsłodrukowe marnują farbę, podłoże i czas pracy maszyn drukarskich, próbując uzyskać właściwą barwę.

Chociaż postęp technologiczny ułatwił osiągnięcie dokładnych I spójnych barw, nadal istnieją zmienne, które wpływają na jakość barwy. W tej trzyczęściowej serii przedstawimy przyczyny uzyskiwania nieprawidłowych barw w procesie druku. W artykule dowiesz się o problemach, które mogą mieć wpływ na urządzenie do pomiaru barwy i podłoży.

1 –Wybór niewłaściwego urządzenia do danego zadania

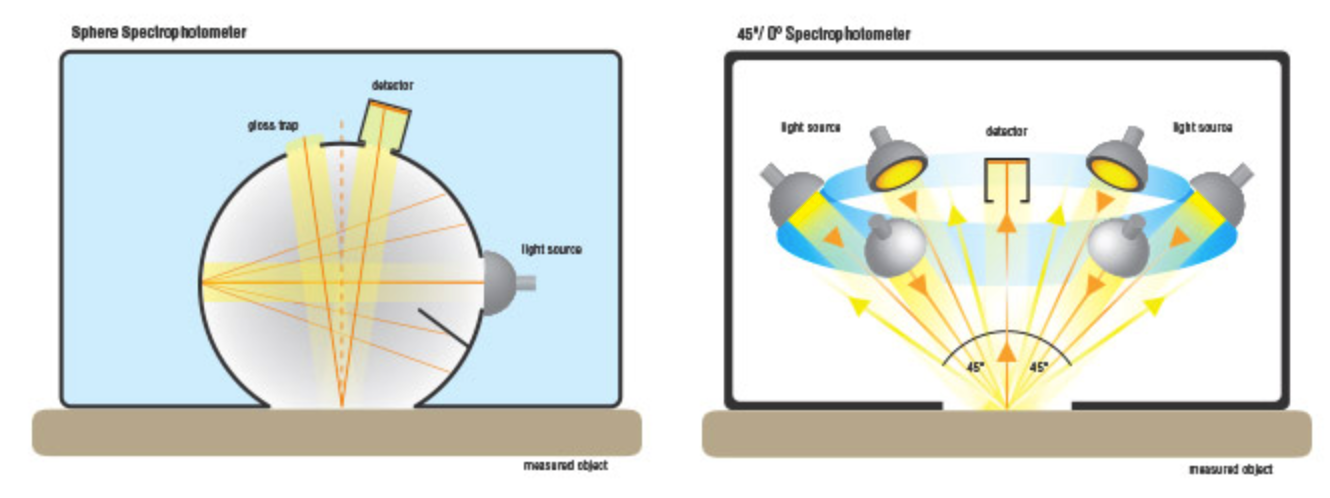

Spektrofotometry 0°:45°, takie jak nasz eXact, są bardzo popularne w zastosowaniach związanych z drukiem i opakowaniami. Jeśli jednak mierzysz materiały odbijające światło, takie jak balony z folii lub polietylenu, albo używasz do druku farb metalicznych, powinieneś używać spektrofotometru o geometrii sferycznej, takiego jak Ci64.

Powierzchnie odbijające światło stanowią wyzwanie, ponieważ efekt połysku może w rzeczywistości zmienić wygląd barwy próbki. Spektrofotometr 0°/45° nie uwzględnia połysku, aby naśladować sposób postrzegania próbki przez ludzkie oko. Dlatego pomiar na folii z użyciem spektrofotometru 0°:45° może dać wynik, który nie odpowiada temu, jak widzi ją oko. Używając przyrządu sferycznego, takiego jak Ci64, można uwzględnić lub wykluczyć połysk w różnych zastosowaniach, tak aby odpowiadał temu, co widzi ludzkie oko. Sprawdź nasz blog Skuteczne sposoby pomiaru powierzchni odbijających światło, aby dowiedzieć się więcej.

2 – Używanie nie skalibrowanego lub wadliwie działającego spektrofotometru

Źle skalibrowane urządzenie, zwłaszcza takie, które zostało upuszczone, może dostarczać nieprawidłowych odczytów barw na maszynie drukarskiej. Jeśli Twoje urządzenie nie odczytuje prawidłowo barw, a Ty nie sprawdzasz dokładnie kalibracji, technicy mogą tonować nieprawidłowe barwy, tylko dlatego, że według oprogramowania są one prawidłowe.

Ten częsty problem można łatwo rozwiązać dzięki odpowiedniej konserwacji urządzenia. Należy regularnie przeprowadzać kalibrację, przynajmniej przed każdą zmianą operatora. Jeśli urządzenie nie nadaje się do kalibracji lub wyniki pomiarów są bardzo odległe, prawdopodobnie wymaga przeglądu. Na naszym blogu Dbaj o swój spektrofotometr znajdziesz informacje na temat opcji serwisowania i certyfikacji.

3 – Wybór niewłaściwych ustawień iluminantu

Należy upewnić się, że próbka jest odczytywana i oceniana przy użyciu tych samych ustawień iluminantu i obserwatora, co wzorzec. Większość zakładów drukarskich sprawdza barwy przy świetle słonecznym D65/10° w południe lub przy świetle słonecznym D50/2° po południowym, ale czasami klienci z wyprzedzeniem określają swoje indywidualne tolerancje. Należy to sprawdzić przed rozpoczęciem pracy.

4 – Zapominanie o przełączaniu obliczeń Delta E

Delta E CMC była najpopularniejszym wyborem od czasu jej opracowania w 1988 roku, ale Delta E 2000 zdobywa coraz większą popularność wśród największych nabywców drukarek. Ten zaktualizowany sposób obliczania tolerancji jest bardziej przyjazny, jeśli chodzi o odczytywanie próbek barw. Aby dowiedzieć się więcej, sprawdź artykuł o tolerancji.

Niektóre zlecenia wymagają przełączania się między obliczeniami Delta E dla różnych klientów. W gorączce przygotowań łatwo o tym zapomnieć.

5 – Niska jakość materiału podkładowego

Materiał podkładowy umieszczony pod próbką do druku jest bardzo ważny. Wiele próbek nie jest całkowicie przezroczystych, co powoduje, że urządzenie może odbierać dane o barwach z tła, a tym samym przekłamywać wyniki pomiarów. Zastosowanie podkładu zapewnia, że urządzenie odczytuje tylko te dane o barwach, które mają być rejestrowane.

Stół ze stali nierdzewnej lub drewna nie jest dobrym podkładem. Aby odczyty były spójne, należy zawsze używać tego samego czarnego lub białego podkładu.

Najlepszym rozwiązaniem jest zakup materiałów podkładowych zgodnych z normą ISO. Jeśli zdecydujesz się na wybór własnych materiałów podkładowych, upewnij się, że pochodzą one z tej samej partii i są spójne w całym obszarze pomiaru. Pamiętaj, że jeśli nie są one zgodne z normami ISO, musisz stosować ten sam materiał od przygotowania do druku po wydruk końcowy.

6 – Ręczne wprowadzanie wartości L*a*b*.

Często spotykamy się z taką sytuacją. Klient wysyła do drukarni wartości L*a*b* do dopasowania, ale nie dołącza pełnego zestawu danych odbicia światła, które zostały zarejestrowane podczas pomiaru barwy. Nawet jeśli drukarnia ręcznie poprawnie wprowadzi wartości L*a*b* jako wzorzec barwy, barwa końcowa może nie być prawidłowa.

Najlepiej jest wczytać wzorzec do oprogramowania za pomocą urządzenia do pomiaru barwy, a następnie wyeksportować go jako plik .mif lub .cxf. Pliki te można łatwo przesłać pocztą elektroniczną do i od klientów, aby mieć pewność, że wszyscy pracują na tym samym wzorcu barw, który zawiera dane dotyczące odbicia światła.

7 – Używanie niewłaściwego filtra (M0, M1, M2, M3)

Aby uzyskać spójne odczyty na papierach z rozjaśniaczami optycznymi, a także osiągnąć zgodność w komorze pomiarowej, większość specyfikacji drukarskich stosuje obecnie filtr M1. Wiele drukarni stosuje inny tryb pomiaru. Może to powodować rozbieżności w przebiegu pracy w zależności od używanego papieru i dostarczonej specyfikacji lub celu. Niezależnie od tego, czy w Twojej firmie dokonano zmiany, czy nie, bardzo ważne jest zrozumienie, że niektóre normy mogły zostać wprowadzone przy użyciu jednego lub drugiego trybu. Należy pamiętać o właściwych ustawieniach M. Po przełączeniu może być konieczne ponowne wprowadzenie wielu norm.

8 – Różne procedury operacyjne

Jeśli tylko jeden operator wykonuje te czynności, barwa nie będzie spójna. Należy wszystko udokumentować i przekazać wszystkim osobom zaangażowanym w przepływ zlecenia. Standardy i procedury operacyjne są niezwykle istote, pomagają w rozwiązywaniu problemów i ułatwiają szkolenie nowych pracowników. Właściwie opracowane i wdrożone standardy i procedury operacyjne zapewniają także, że wszyscy będą obsługiwać spektrofotometr w ten sam sposób, niezależnie od zmiany czy miejsca pracy.

Zapoznaj się z drugą i trzecią częścią serii "Dlaczego barwy mogą być nieprawidłowe podczas procesu druku", w których omówimy kwestie związane z normami i farbami drukarskimi oraz czynnikami środowiskowymi.