La tecnología digital está revolucionando las operaciones de impresión. Sin embargo, mientras los impresores offset buscan maneras de mejorar la calidad, reducir los costos y aumentar la productividad, la sala de tintas se suele ignorar. Esto es un gran error. Si la tinta no cumple con las especificaciones, se desperdician todos los esfuerzos de estandarización en la sala de impresión.

Con las herramientas adecuadas, la formulación de las tintas puede convertirse en una parte integral de un flujo de trabajo del color de principio a fin para reducir el tiempo del ciclo y aumentar las ganancias. Hoy vamos a describir el flujo de trabajo digital ideal para ayudar a las salas de tintas offset a formular con menos pasos y desperdicio, y lograr un proceso más sostenible y rentable.

Tecnología de sala de tintas para litografía offset digital

Garantizar la mejor igualación de tintas posible es de importancia crítica para ofrecer la calidad del color y la consistencia que exigen los clientes. Las tintas fuera de tolerancia aumentan el desperdicio de la preparación, los rechazos y los trabajos de reprocesamiento; y recuperarse de los errores de las tintas puede ser difícil y costoso. Implementar un flujo de trabajo digital en la sala de tintas, reduce la posibilidad de errores y facilita el proceso de llegada a la impresora.

Beneficios de un flujo de trabajo de tinta digital para litografía offset

Pasar la sala de tintas offset a un flujo de trabajo digital tiene muchos beneficios que le ahorran tiempo y dinero, al mismo tiempo que mejoran la calidad general del color de la impresión offset, lo que incluye:

- Formulación automatizada con documentación;

- Menos reducciones;

- Capacidad de utilizar la tinta sobrante para reducir inventarios;

- Recuperación rápida de las recetas almacenadas;

- Alta calidad de impresión sin la necesidad de que cada persona operadora sea un experto en tintas;

- Mejor repetitividad entre lotes y entre trabajos;

- Menos tiempo de inactividad de la impresora.

El software de formulación ofrece una base sólida para un flujo de trabajo de tinta digital exitoso. Software InkFormulation de X-Rite puede crear, almacenar, aprobar y recuperar fórmulas para tintas de impresión offset, flexográfica, de huecograbado y en pantalla. Incluso puede formular recetas que utilicen los restos de tintas para un proceso más sostenible.

Doce pasos para la formulación de tintas de impresión offset

- Inspección de la tinta entrante

Pueden ocurrir inconsistencias en los colores del proceso CMYK y las bases de colores directos. Para garantizar que las tintas entrantes sean consistentes y cumplan con las especificaciones, cree una reducción, déjela secar y mida con un espectrofotómetro.

- Acuerdo con las especificaciones

Un trabajo de impresión generalmente viene con una especificación de color, que suele ser una referencia Pantone que todos deben usar como objetivo y condiciones de medición. Siempre es preferible una especificación digital para la formulación de la tinta porque no se desvanece ni daña e incluye el tipo de tinta, la tecnología de impresión y los datos del sustrato dentro del archivo digital.

- Definición del color objetivo

Hay tres formas de definir un color objetivo: medir una muestra física con un espectrofotómetro, importar un archivo de color digital (CxF) del cliente o de la biblioteca del software InkFormulation, o elegir un color de una biblioteca digital. Estas mediciones y los archivos digitales incluyen la información espectral del color objetivo a partir de la cual se calculan los valores L*a*b*.

- Medición del sustrato de impresión

El color del sustrato es una consideración importante al formular la tinta de impresión offset porque se trasluce e influye en el color final. Medirlo con un espectrofotómetro permite que la formulación lo considere en el cálculo de la receta de la tinta de impresión offset.

- Definición del espesor de la película de tinta o el rodillo anilox

Normalmente, una receta debería ser definida para el evaluador en la sala de tinta de impresión offset, validada allí y luego adaptada para el software que usa el espesor de la película de impresión específico.

- Formulación de una receta

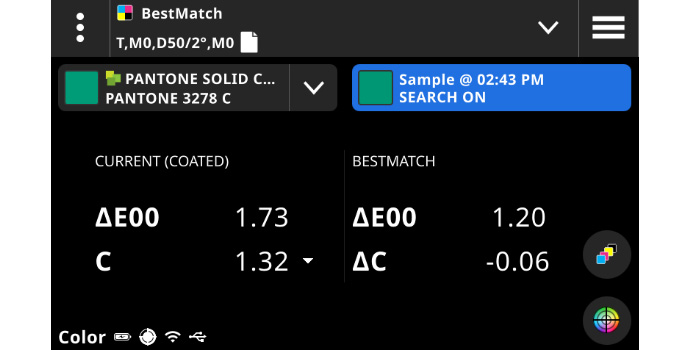

El software InkFormulation calcula las mejores recetas para ofrecer resultados dentro de la tolerancia y las enumera según criterios como Delta E, cantidad de componentes, desviación espectral, etc. Una vez que se selecciona una receta, aparece en la interfaz de usuario del software InkFormulation.

- Creación de una reducción

Mezcle la tinta de impresión offset usando una escala según la receta seleccionada, luego haga una reducción. Con un flujo de trabajo digital basado en valores espectrales, la mayoría de los clientes aún requieren reducciones físicas, ya que existen tolerancias y especificaciones muy estrictas guiadas por una referencia digital. Esto ahorra un tiempo importante en el ciclo. Una vez que se formula la tinta de impresión offset, continúe verificándola contra el objetivo para obtener un color preciso. Asegúrese de que los ajustes de su evaluador sean lo más similares posibles a los de la geometría de la impresora de producción.

- Medición de la reducción

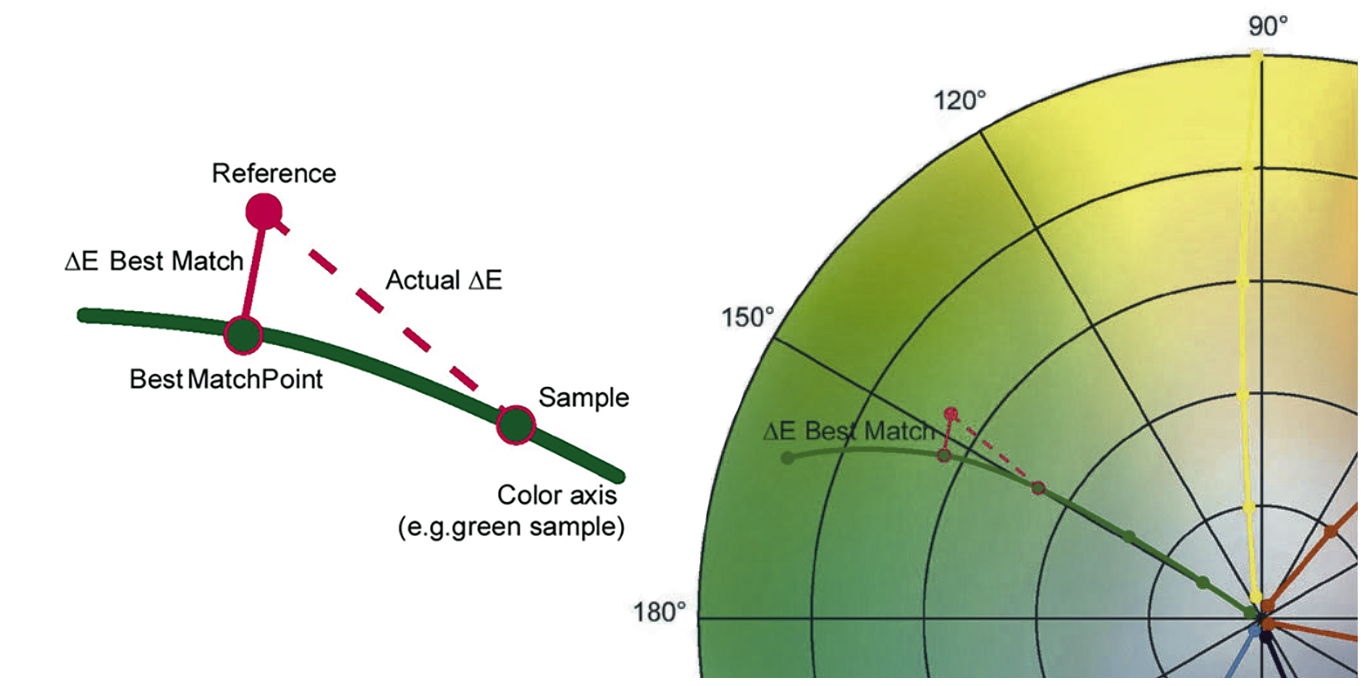

Con un espectrofotómetro, mida la reducción en tres lugares para calcular una medición espectral promedio. InkFormulation compara la medición de reducción con el color objetivo y calcula Delta E. Si la formulación no cumple con las especificaciones, el software InkFormulation calcula la corrección. Reformule y cree una nueva reducción según sea necesario. En la práctica, un flujo de trabajo digital requiere menos reducciones, lo que acelera en gran medida la preparación de la tinta.

- Guardado de la receta

Una vez que se determina la formulación para que se encuentre dentro de la tolerancia, guarde la receta para formular el color y peso correctos esta vez y siempre. Según el sustrato objetivo, se pueden requerir varias recetas para cada color. Y tomar mediciones espectrales durante el tiempo de preparación y tiradas de impresión garantizará un color consistente que cumpla con los requisitos del cliente.

- Evaluación de los resultados

El software de control de calidad puede comparar rápidamente la formulación con la referencia de color digital en el software de control de calidad para emitir un análisis de aprobación/rechazo. Estos datos pueden ayudar a integrar la especificación del color y los informes en el flujo de trabajo de la cadena de suministro para supervisar de manera eficiente la producción de impresión y corregir la tinta en tiempo real para evitar errores de color.

.jpg)

- Solución de problemas en la impresora

Cuando las mediciones del color en flexografía o huecograbado en la impresora no cumplen con la tolerancia y el software de control de calidad informa que las tolerancias no se pueden cumplir con la formulación existente, los datos de reformulación se pueden enviar al software InkFormulation con solo oprimir un botón. La sala de tintas puede hacer los ajustes correspondientes y dosificar la nueva fórmula y así lograr un proceso de corrección rápido y eficaz.

- Cierre del lazo

El software InkFormulation se integra con sistemas de gestión de la información (MIS) mejorados. Esto cierra el lazo en un flujo de trabajo de producción para todo, desde el presupuesto hasta la facturación, lo que facilita el cálculo del consumo de tintas por trabajo y la reutilización de las formulaciones de tinta existentes.

Una solución integral para la litografía offset digital

Para maximizar la precisión del color dentro del flujo de trabajo, todas las soluciones de tinta y de sala de impresión deben integrarse. Una solución de X-Rite crea una solución en lazo cerrado, automatizada y sin interrupciones para impresión offset.

Software InkFormulation

La interfaz de InkFormulation basada en trabajos mantiene los trabajos agrupados por eficiencia y es compatible con el intercambio de información con los sistemas MIS/ERP. Además, todas las recetas de tintas requeridas para un trabajo específico se pueden vincular a ese trabajo, agregando un valor significativo en muchos talleres de tintas y convertidores.

El software InkFormulation trabaja con los espectrofotómetros eXact 2 y es compatible con PantoneLIVE, lo que posibilita el uso de las especificaciones del color digital más actualizadas.

Espectrofotómetro eXact 2

El nuevo eXact 2 está diseñado con características específicas para el laboratorio de tinta y ofrece una pantalla inclinable un 30 % más grande con el doble de resolución, una interfaz actualizada y una cámara de alta resolución que puede identificar defectos de impresión causados por la tinta y ampliar el color en una pequeña imagen impresa para identificar áreas pequeñas. Como beneficio adicional para la formulación de tinta, el eXact 2 hace mediciones sin contacto para reducir al mínimo el seguimiento de tinta y la contaminación, y tiene un filtro de polarización conmutable para formular y probar tintas en una variedad más amplia de sustratos.

PantoneLIVE

El eXact 2 incluye cuatro bibliotecas Pantone Master y acceso directo a PantoneLIVE para impresión y empaques. Con esta funcionalidad integrada, formuladores de tintas pueden acceder a miles de los últimos estándares para formular colores precisos en una gran variedad de sustratos.

NetProfiler

NetProfiler exclusivo de X-Rite, puede verificar y optimizar el rendimiento del eXact 2, corregir problemas causados por el tiempo, desgaste o condiciones ambientales, e identificar los instrumentos que necesitan servicio antes de que afecten las mediciones del color. NetProfiler también estandariza los criterios de aceptación y calidad del color en todas las ubicaciones globales para garantizar la consistencia de los colores.

Gestión de flota X-Rite Link

X-Rite Link, X-Rite Link otra solución exclusiva de X-Rite, es un panel basado en la nube que proporciona datos en tiempo real sobre la ubicación y el estado de su flota de dispositivos. Puede ver la ubicación y la persona operadora asignada a cada dispositivo, además de distribuir actualizaciones de firmware, bibliotecas, trabajos de color y mucho más a los dispositivos eXact 2 en cualquier lugar del mundo desde una ubicación central. X-Rite Link también garantiza que todos los dispositivos han sido verificados por NetProfiler y están listos para funcionar.

Obtenga más información sobre la formulación de tinta de impresión offset

Incluir la sala de tintas en un flujo de trabajo de impresión digital aumenta drásticamente los beneficios de calidad, costo y productividad. Póngase en contacto para saber cómo las soluciones X-Rite pueden crear el flujo de trabajo ideal para la sala de tintas digital y lograr un proceso más sostenible y rentable para su impresión offset.

Recursos de tinta adicionales

- Proveedores de tinta: ¿El eXact 2 es correcto para usted? | Lea el blog

- Cómo mejorar la sostenibilidad de la tinta | Lea el blog

- Economía y sostenibilidad de la tinta | Vea el seminario web

- Aplicar las eficiencias de la sala de tintas para ganar en el mercado | Vea el seminario web

- Cómo recuperar la tolerancia de la tinta | Lea el blog

- eXact 2: Todo lo que necesita saber cómo proveedor de tinta | Vea el seminario web

- Hable con nuestro equipo de expertos en color de tinta | Comuníquese